Chapas e Revestimentos

Para soldar termoplásticos, o material deve ser aquecido para atingir o seu estado de fusão. As peças a serem soldadas devem, então, ser pressionadas em conjunto com uma certa quantidade de pressão durante algum tempo. O calor e a pressão permitirão que as moléculas de superfície das peças se unam, fundindo as partes.

Soldadura das bordas com placa quente

- Dois pedaços de folha plana;

- Ambas as extremidades de uma folha enrolada ou dobrada para formar uma forma redonda ou retangular;

- Segmentos de tubulação para formar conexões fabricadas.

Os fundamentos da soldadura (das bordas) de placa quente Corzan® CPVC

Alguns elementos e cuidados são essenciais durante o processo de soldadura do Corzan® CPVC:

- Use um elemento de aquecimento revestido de PTFE (Politetrafluoroetileno)

- Controle com precisão a temperatura da solda

- Tempo de mudança: menos de 3 segundos;

- Temperatura ideal: 440º a 445°F (225º a 230°C)

- Pressão de fusão ideal: 95 a 100 psi (65 a 70 N/cm²)

- Pressão de aquecimento ideal: 30 psi (20 N/cm²)

- Pressão de soldagem ideal: 95 a 100 psi (65 a 70 N/cm²)

- Os tempos de aquecimento e soldagem / fusão dependem da espessura do material (ver tabelas)

Equipamentos

O elemento de aquecimento deve ser de aço inoxidável revestido de PTFE para evitar que o material fundido se cole.

O elemento de aquecimento deve ser mantido muito limpo. Se necessário, um pano de algodão limpo ou toalha de papel pode ser usado para limpar qualquer resíduo.

Controlar a temperatura do elemento de aquecimento é muito importante quando a folha Corzan® CPVC é soldada na borda. A soldagem na borda da folha Corzan® CPVC deve ser executada em uma área livre de rascunhos, a fim de manter o melhor controle de temperatura possível.

O tempo de transição, durante o qual o elemento é removido e os dois pedaços de plástico aquecidos são pressionados em conjunto para formar a solda, deve ser o mais curto possível. Idealmente, o tempo de transição não deve ser superior a três segundos.

Preparação do material

As bordas das peças do material a serem soldadas devem ser o mais quadradas possível para que elas entrem em contato com o elemento de aquecimento de forma uniforme. Devem ser removidos da área de soldagem os detritos cortados e qualquer óleo ou sujeira. As peças a serem soldadas devem estar limpas e secas. Os solventes não devem ser usados para limpar as superfícies a serem soldadas.

O processo de soldagem

O elemento de aquecimento deve ser ajustado na temperatura da soldagem desejada. A temperatura ideal para a soldagem das bordas das folhas da Corzan® CPVC é tipicamente de 437º a 446°F (225º a 230°C).

Com uma máquina controlada por microprocessador, apenas a espessura e o comprimento da folha, bem como as pressões de fusão/soldagem, devem ser programadas; a máquina efetuará os cálculos necessários e executará as configurações necessárias em relação ao tempo e pressão.

Com uma máquina não controlada por microprocessador, o operador tem que calcular a superfície de soldagem e em seguida, multiplicar a seção transversal com a pressão ideal de derretimento/fusão e ajustar de acordo com a calibragem da máquina. Aqui, a temperatura e os tempos devem ser ajustados manualmente.

Uma vez que a máquina está configurada, as folhas são inseridas em ambos os lados da mesa contra a barra de ajuste e apertadas. O elemento de aquecimento deve ser colocado na posição e os pedaços de material devem ser pressionados contra a placa de aquecimento com a pressão de fusão desejada. O propósito do tempo de fusão de pressão mais alta é garantir que o material faça contato sólido com o elemento de aquecimento.

Uma vez que grânulos se formaram ao longo de toda a área de solda, a pressão deve cair para níveis de aquecimento nominal. Esta pressão deve ser suficiente para manter as peças contra o elemento, mas evitar a formação de grânulos excessivamente grandes. O objetivo é aquecer a área de fusão sem empurrar o material derretido para fora da zona de solda.

Com máquinas controladas por microprocessador, o tempo de fusão é predefinido e pode ser prolongado, parado ou reprogramado, dependendo da precisão do corte. Quanto melhor o corte, menor o tempo de fusão. A pressão de aquecimento ideal para a soldagem das bordas Corzan® CPVC é de aproximadamente 30 psi (20 N/cm²).

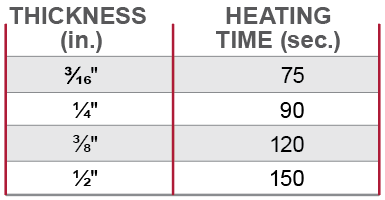

O tempo que o plástico deve ser mantido contra o elemento depende da espessura da folha. Os tempos de aquecimento ideias típicos para a folha CPVC são mostrados abaixo (imagem 1).

Imagem 1: tempos de aquecimento ideal para a tubulação CPVC.

Quando o tempo de aquecimento estiver completo, o elemento deve ser removido e as peças unidas o mais rápido possível. Então, a pressão deve ser levada até a fusão da pressão desejada, que deve ser mantida por um período de tempo que depende da espessura da folha. A pressão de soldagem ideal para a folha Corzan® CPVC é tipicamente de 95 a 100 psi (65 a 70 N/cm²).

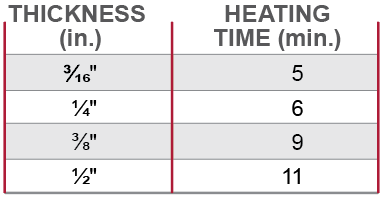

Os tempos de fusão ideias para a folha CPVC são apresentados abaixo (imagem 2).

Imagem 2: tempo de fusão ideal para a tubulação CPVC.

Tubos e folhas para soldagem

É possível soldar a folha e o tubo juntos. No entanto, é importante lembrar que a folha e o tubo irão aquecer de forma diferente quando soldados a diferentes velocidades. Como resultado, parecerá que a adesão ao tubo não é tão boa quanto a folha.

Siga estas recomendações para assegurar uma união bem-sucedida:

-

Limpe com solvente a superfície a soldar antes do aquecimento usando acetona. Isso ajudará a gravar a superfície a ser soldada;

-

Pré-aqueça a superfície do tubo a ser soldada, além da soldagem a ser realizada;

-

Use uma barra de soldagem mais espessa (isto é, 4 mm) para que o tempo de aquecimento seja maior.